西门子数字化工厂再进化 于破土动工前,在数字世界建成未来

在传统观念中,一座现代化工厂的诞生,始于奠基仪式的第一铲土,伴随着钢筋水泥的浇筑与大型设备的轰鸣进场。西门子正在重新定义这一流程,将工厂的建设起点大幅度前移——在物理世界破土动工之前,一座高度逼真、运行流畅的“数字化孪生”工厂,已然在计算机的虚拟空间中“建成”并投入“运营”。这标志着数字化工厂的理念与实践,正迎来一次深刻的“再进化”。

从“建后优化”到“先验仿真”:数字优先的革命

西门子此次进化的核心,在于将数字化工具的应用从传统的辅助角色,提升至主导与先行的战略地位。过去,数字化模型(Digital Twin)往往在工厂建设后期或运营阶段介入,用于流程优化与故障诊断。而现在,借助先进的计算机信息科技,特别是高精度仿真、工业物联网(IIoT)平台和人工智能(AI)算法,项目团队可以在设计阶段就构建出涵盖工厂布局、生产线流程、物流路径乃至人员动线的完整虚拟模型。

这意味着,在真实的混凝土尚未浇筑之前,工程师们已经在虚拟环境中完成了无数次“压力测试”:模拟极端生产负荷下的设备性能、分析最优的能源消耗方案、预测潜在的供应链瓶颈,甚至优化厂房内的光照与通风。这种“先验仿真”能力,将绝大部分的潜在问题和设计缺陷消灭在蓝图阶段,从根本上降低了项目风险与后期改造成本。

技术开发的核心支柱:集成平台与数据驱动

这一进化得以实现,离不开计算机信息科技领域多项关键技术的深度融合与持续开发:

- 基于模型的系统工程(MBSE)与一体化数据平台:西门子凭借其Xcelerator开放式数字商业平台,将机械、电气、自动化、软件等不同领域的设计数据整合在一个统一的、基于模型的数字线程中。这确保了从概念设计、详细工程到生产执行的所有环节数据一致、无缝衔接,虚拟世界与物理世界得以精准映射。

- 高阶仿真与人工智能:利用计算流体动力学、结构力学、多物理场仿真等工具,对工厂的物理行为进行超现实模拟。AI算法被用于分析海量仿真数据,自动推荐最优的工厂布局和生产排程方案,实现自主决策与持续优化。

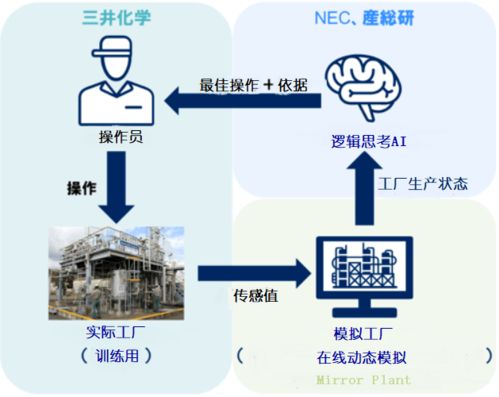

- 云边协同与工业物联网:未来工厂的数字化模型并非静态蓝图,而是一个与实体工厂同步“呼吸”的动态生命体。通过遍布设备的传感器(IoT),实时生产数据不断反馈至云端或边缘计算中心的数字孪生体,实现虚拟与现实的实时交互、预测性维护和自适应控制。

- 沉浸式交互与协同:借助增强现实(AR)与虚拟现实(VR)技术,全球各地的工程师、管理人员乃至一线操作员,可以“身临其境”地进入尚未建成的数字工厂,进行协同评审、操作培训与安全演练,极大提升了跨地域团队的协作效率与决策质量。

深远影响:超越效率,重塑制造业范式

西门子数字化工厂的“再进化”,其意义远不止于缩短工期、提升单一工厂的效率和灵活性。它更是在重塑整个制造业的范式:

- 可持续性设计:在数字世界中,可以精准模拟和优化工厂的碳足迹、水资源利用和废弃物处理方案,使可持续性从建厂之初就深植于基因。

- 极致个性化生产:数字孪生技术使得“批量为一”的定制化生产在经济上和技术上更为可行,因为任何产品型号的切换都可以先在虚拟生产线中验证无误。

- 创新孵化器:虚拟工厂成为一个低风险、零成本的创新试验场,允许企业以极低的边际成本测试新工艺、新材料和新商业模式。

“破土动工前,工厂已建成”——这并非科幻场景,而是西门子引领的、正在发生的工业现实。它标志着制造业的核心竞争力,正从传统的规模与硬件,加速转向以数据和模型为核心的数字化智能。这场由计算机信息科技驱动的“再进化”,不仅是在建造更高效的工厂,更是在虚拟与现实的交汇处,奠基未来工业的无限可能。

如若转载,请注明出处:http://www.haipayoupin.com/product/44.html

更新时间:2026-02-25 17:55:09